Proceso productivo único a partir de minerales

El yodo es uno de los elementos más escasos de la corteza terrestre y SQM es, en la actualidad, el principal productor global de este producto. La venta de yodo fresco en el mundo es de unas 30.000 toneladas anuales y casi el 60% de esa producción proviene del norte de Chile, donde residen dos tercios de las reservas de yodo de todo el planeta.

Hasta 1968, el yodo era un subproducto desestimado. Sin embargo, ese año se levantó en Pedro de Valdivia la primera planta industrial que daría sustento al crecimiento de los años posteriores. Es que a principios de los años 80, gracias a nuevas aplicaciones en medicina como antiséptico, desinfectante y medio de contraste en rayos X, comenzó a crecer sostenidamente la demanda y pronto se transformó en una importante oportunidad de negocio para la Compañía. Hoy, SQM cuenta con la planta de yodo más grande del mundo llamada Nueva Victoria, emplazada en el norte de Chile.

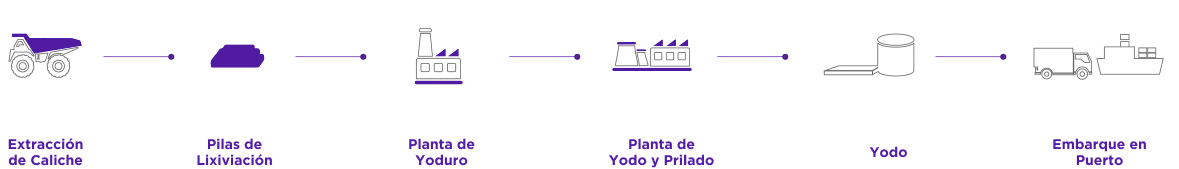

En la actualidad, y pese a haber múltiples productores a nivel mundial, Chile es el único país que produce yodo a partir de minerales como el caliche. De esta forma SQM tiene un proceso productivo único desarrollado por profesionales de la Compañía. Este know kow nos ha permitido seguir avanzando en innovación y tecnología que nos ha permitido estar a la vanguardia en términos productivos y medioambientales.

De acuerdo con análisis químicos desarrollados por la compañía, el yodo producido por SQM tiene una pureza del 99,8%, gracias a su producción única donde recorre una serie de procesos químicos que se inician con la extracción de caliche.

Hoy, los principales consumidores del yodo elaborado en SQM están en Europa y Estados Unidos. Sin embargo, el tercer consumidor más importante es Japón que, aunque también son grandes productores, necesitan continuar importando para suplir su necesidad del material.

¿Cómo producimos yodo?

Conoce cómo producimos yodo en el norte de Chile, y cuáles son los principales usos y aplicaciones de este producto con el que estamos presentes en industrias estratégico para el desarrollo humano global como salud, tecnología y el sector agroalimentario.

Caliche

La palabra caliche deriva del vocablo quechua, que inicialmente denominaba «cachi» a este mineral, y que en esa lengua significa sal. El término derivó primero en «calchi», hasta que llegó a «caliche», que es como se conoce hoy en día. El mineral caliche del norte de Chile contiene los yacimientos de nitrato y yodo más grandes conocidos en el mundo y es la única fuente mundial de explotación comercial de nitrato natural.

Desde nuestros yacimientos de mineral caliche, nosotros producimos una amplia gama de productos basados en nitrato, y usados como nutrientes vegetales de especialidad y aplicaciones industriales, como también en yodo y derivados de éste.

El mineral caliche se encuentra bajo una capa de recubrimiento infértil, con espesores que varían desde veinte centímetros hasta cinco metros.

Atributos ambientales del proceso productivo en Nueva Victoria

Una de las características de nuestro sistema productivo es el proceso de

lixiviación, ya que a diferencia de otro tipo de minería, sólo utiliza agua como agente lixiviante, y

soluciones recicladas desde el sistema de lixiviación. Todas las soluciones drenadas desde las pilas de lixiviación, debidamente impermeabilizadas en su parte interior, fluyen por gravedad en

canaletas abiertas, planificadas y construidas con antelación, hacia pozas de recolección y todos

los flujos de riego y drenajes son medidos en tiempo real.

La solución obtenida del proceso de lixiviación del caliche se va a la planta de yoduro, esta contiene yodo en forma de yodato. Parte del yodato en la solución se reduce a yoduro utilizando

dióxido de azufre, el que es obtenido al quemar el azufre. El yoduro resultante es combinado con el resto de la solución original de yodato para liberar yodo elemental.

Posteriormente el yodo sólido obtenido es refinado a través de un proceso de fundición y prill.

El proceso productivo de Nueva Victoria por sus características no genera riles, ya que al producir

yodo y derivados y nitratos, no hay descartes o generación de residuos industriales.

Adicionalmente, el agua domestica del campamento es reciclada al proceso productivo. Actualmente se está implementando para la disminución de la evaporación de agua en los centros de procesos, -donde llegan las soluciones tras el proceso de lixiviación- un sistema para cubrir las piscinas con bolas de HDPE, las que flotan disminuyendo la tasa de evaporación. Se espera una disminución de hasta en 80% de la evaporación.